エネルギーマネジメントの取り組みと実績報告

Action 1

省エネに取り組み、工場内を生き生きとさせました。

志村プレス工業所では、最初に無駄なエネルギーを徹底的にカットする試みとして、工場内のエアー漏れをチェック。エアー漏れを目視で測ることができる機械を使用し、自ら確認・修繕・点検を行うとともに、省エネ診断を実施。エアーの圧力など稼働状況を遠隔操作で管理するシステムを導入しました。

その結果・・・

年間数百万円の電気料金の削減を行いました。

他社との比較値で1/3、当然CO₂の排出も大幅に削減!

Action 2

CO₂削減に取り組み、IoTを導入。 工場内の全ての稼働状況を「見える化」しました。

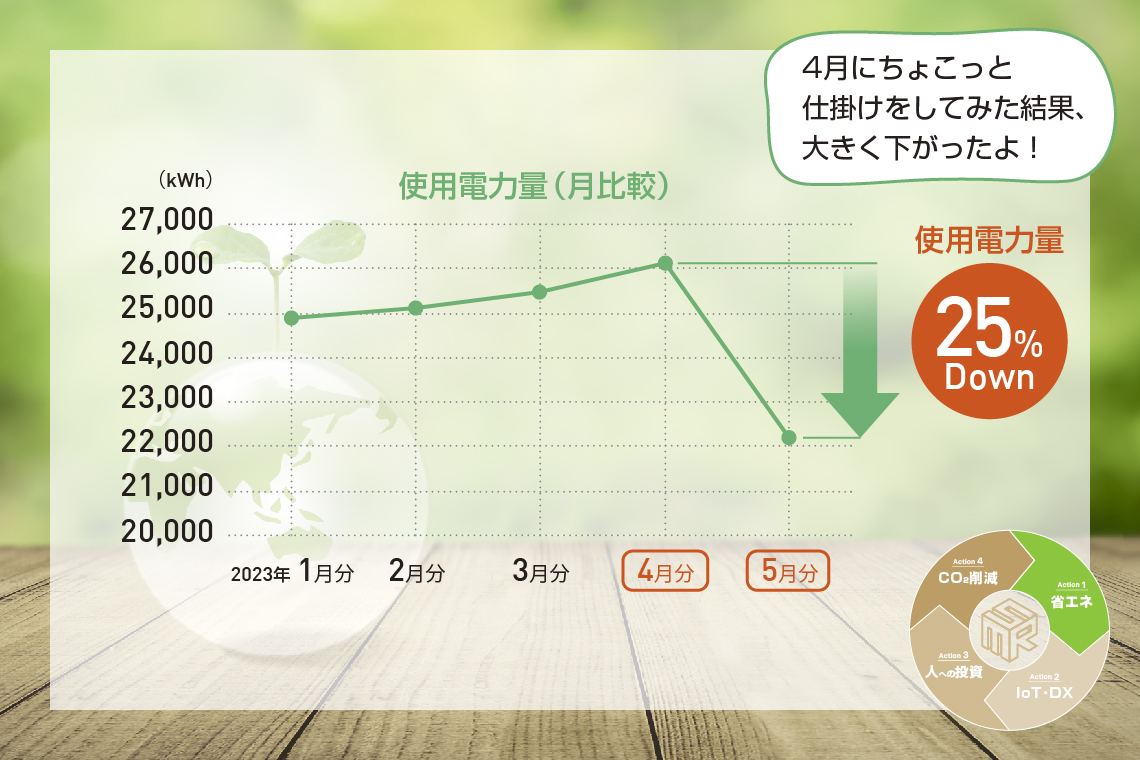

CO₂を発生する加工から不活性ガス(窒素)にアシストする省エネに取り組み、工場内のエネルギーマネージメントを徹底。IoT化を進め、電力使用料を即座にデータで確認できるようにして電力使用のピーク時の作業を見える化。電気需要の平準化(デマンドコントロール)に成功。

その結果・・・

IoT化で工場全体を集中管理し、ピーク電力と生産システムを連動させたことで、さらなる電気料金の削減に成功。

さらに1日の出荷点数が300点から600点まで拡大。

納期管理100%を実現。

「見える化」が現実になった。

Action 3

人、アイデア、技術がプラスのスパイラルを生み出す。

コロナ禍では、全社員の雇用を守り切り、さらに、業界では不必要と思われてきたデザイナーを採用。空いた時間には「自分たちの技術を利用して、他にできないモノを作ってみよう!」と、社員の好奇心を呼び起こし、アイデアを募り、デザイン的な要素をプラスしてオリジナル商品の開発に挑戦。チタンボタンもその一つで、さらに進化して現在では「Ti-iro®」という自社ブランドに成長しました。工場の廃材を利用した「花器」などSDGs(Shimura Design Goods)もラインナップを増強中。

その結果・・・

個々の社員のスキルアップができ、会社としての技術の底上げに成功。 「学びあいプロジェクト」として、名古屋工業大学と連携し、新たなモノづくりにチャレンジ! 。

Action 4

持続可能な社会の一員として。

省エネから始まったさまざまな取り組みは、工場内の電力の見える化、IoTの導入、そしてDXへの取り組みへと進化を続けています。

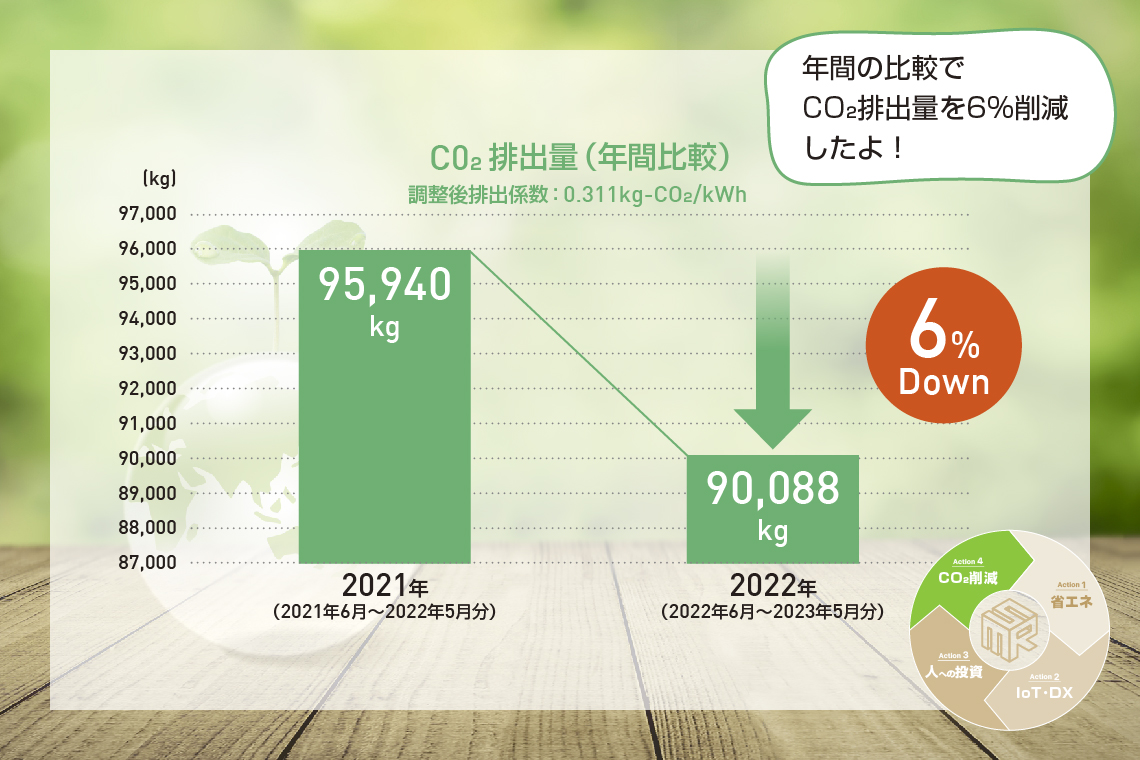

現在、電気料金の高騰で、どの企業も大変ですが、志村プレス工業所では、仕事量は昨年より増えていますが、電気使用量は減り、さらなるCO₂削減にも成功しています。

その結果・・・

多くの企業にも挑戦していただきたいと考えています。

詳しく説明しますので、お声掛けください。